Macchine profilatrici e linee di profilatura per lamiera

Macchine profilatrici e linee di profilatura per lamiera

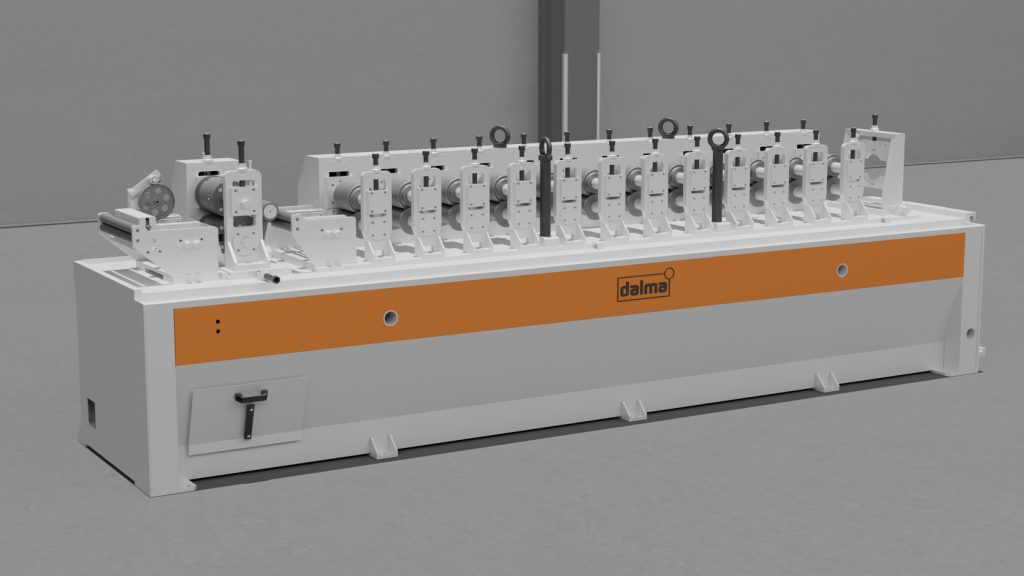

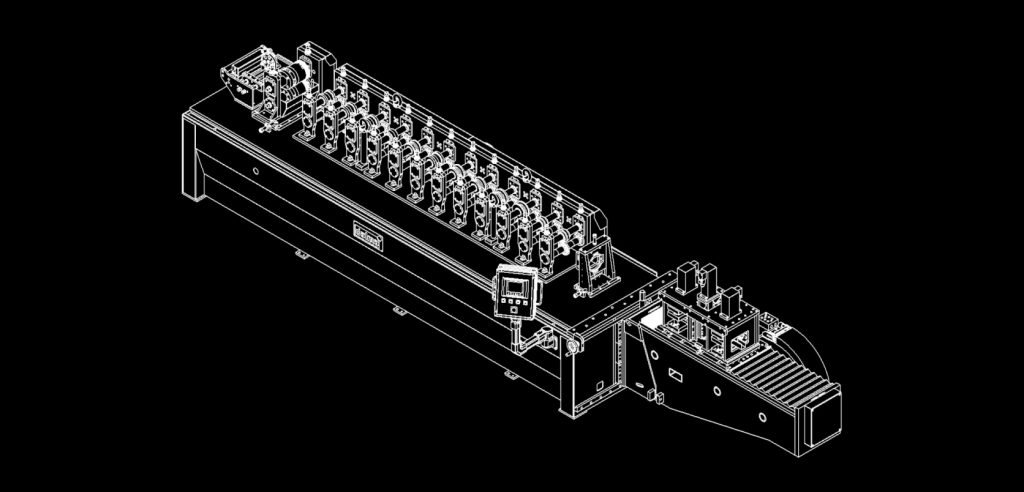

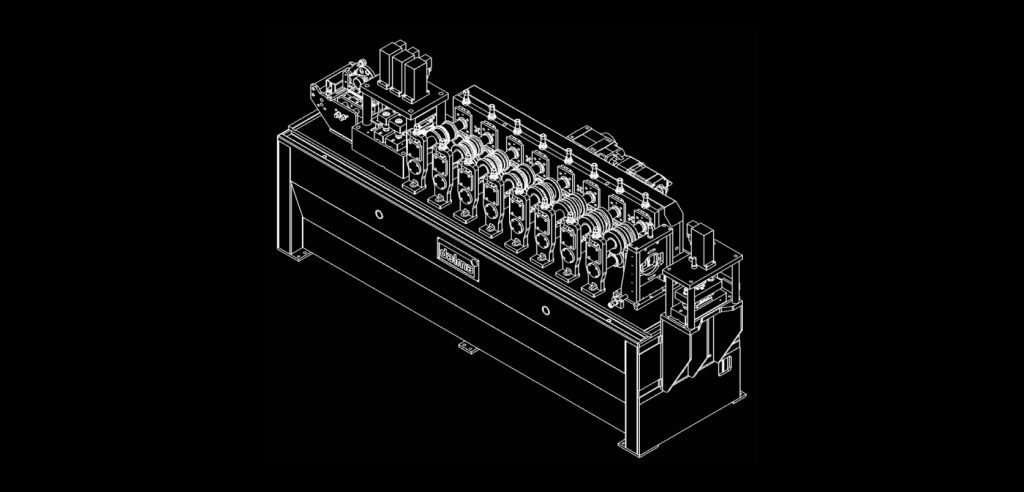

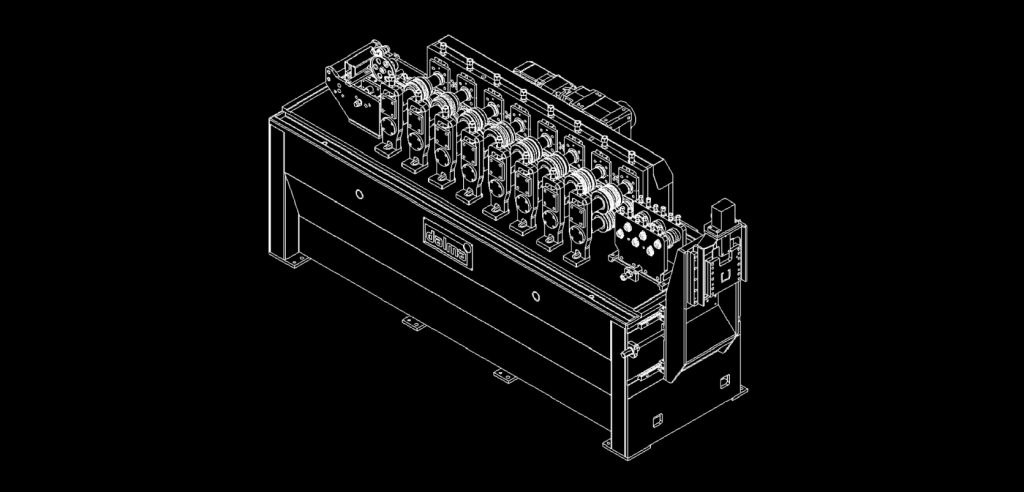

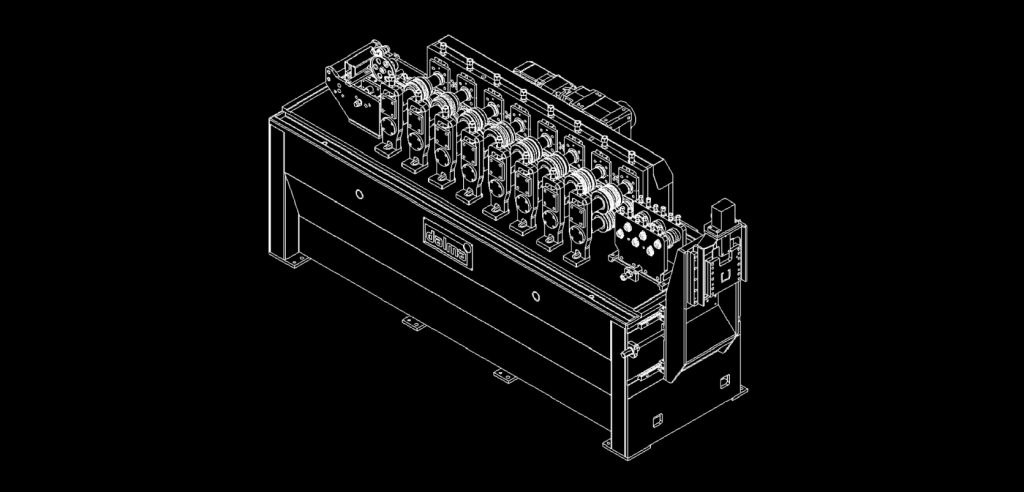

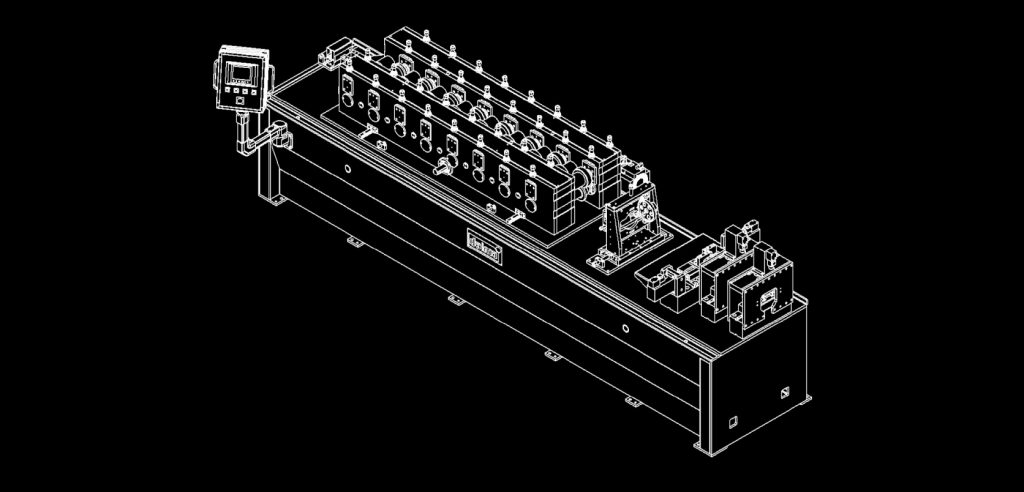

Una macchina profilatrice, nota anche come profilatrice a rulli o profilatrice a freddo, è un macchinario industriale utilizzato per la lavorazione dei metalli, in particolare per la produzione continua di profili metallici con diverse geometrie, spessori e tolleranze.

Il funzionamento si basa su una serie di rulli sagomati disposti in successione, che piegano progressivamente una lamiera o una bobina di metallo fino a ottenere la forma desiderata.

Le profilatrici per lamiera vengono introdotte nei processi produttivi delle aziende manifatturiere per internalizzare il processo di lavorazione, aumentando significativamente la capacità produttiva.

La profilatura avviene attraverso un processo di deformazione graduale dei metalli, in cui un nastro di lamiera (coil) o altro materiale viene passato attraverso una serie di rulli profilatori. Ogni rullo modifica leggermente la forma del materiale fino a raggiungere il profilo desiderato.

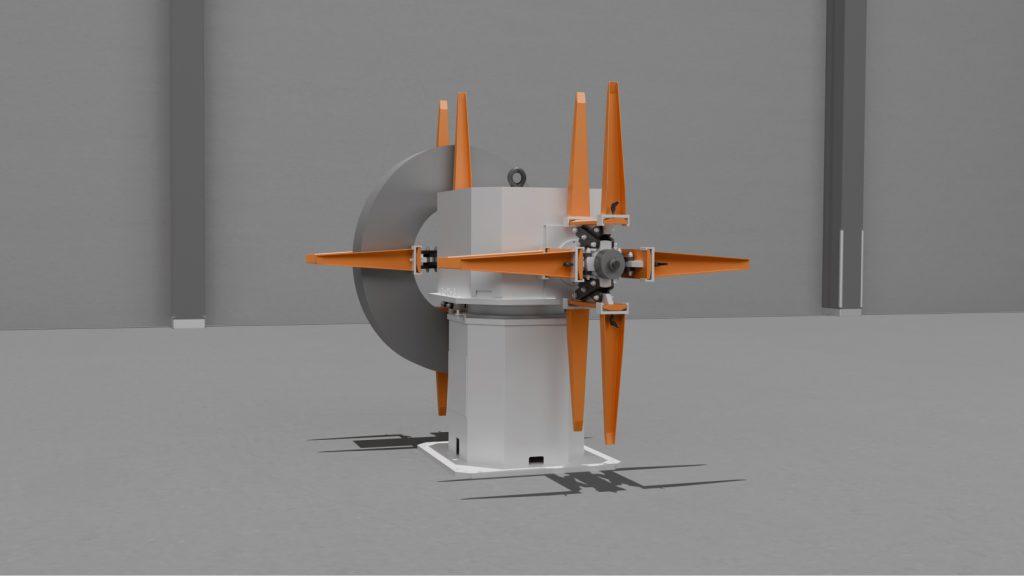

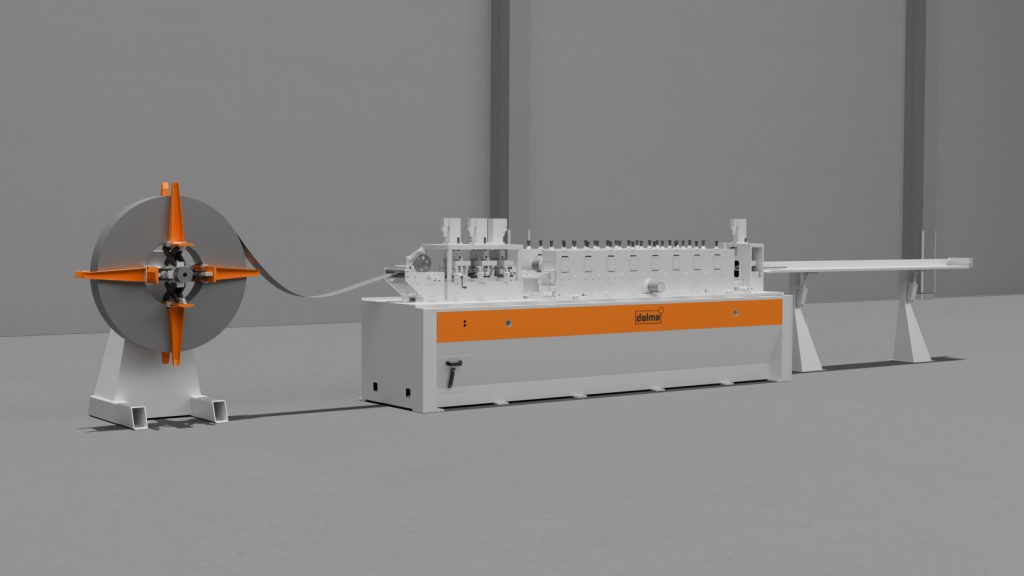

Il processo inizia con l’alimentazione del materiale, solitamente in forma di bobina – “coil” – all’interno della macchina di profilatura. Un sistema automatico spinge il materiale lungo la linea di rulli. La velocità di avanzamento viene regolata in base alla velocità dei rulli e alla complessità del profilo da ottenere, per assicurare un flusso continuo e senza interruzioni.

L’aspo è un componente della macchina profilatrice che ha il compito di sostenere e svolgere la bobina di materiale da lavorare. È una sorta di supporto rotante che tiene in posizione la coil di lamiera e permette di svolgerla gradualmente in modo controllato durante il processo di profilatura.

La fase di formatura è il cuore del processo di profilatura. Durante questa fase, il materiale passa attraverso una serie di coppie di rulli profilatori, ognuna delle quali modifica progressivamente la forma del nastro. Ogni coppia di rulli è progettata per realizzare una specifica deformazione, e la successione dei rulli è calibrata per ottenere la forma finale desiderata.

Questo metodo progressivo permette di ottenere profili complessi e precisi, riducendo al minimo lo stress sul materiale e migliorando la qualità del prodotto finito.

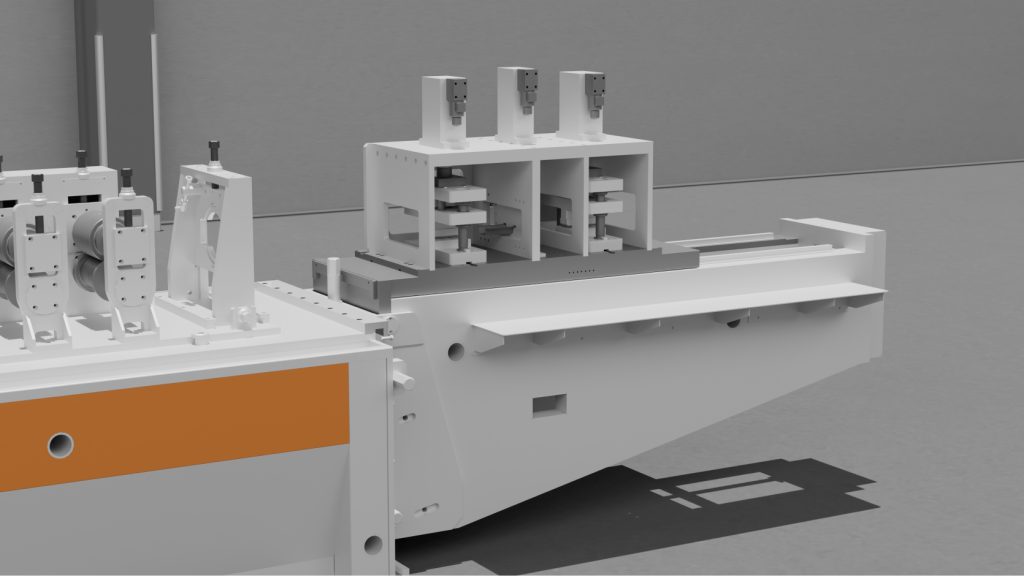

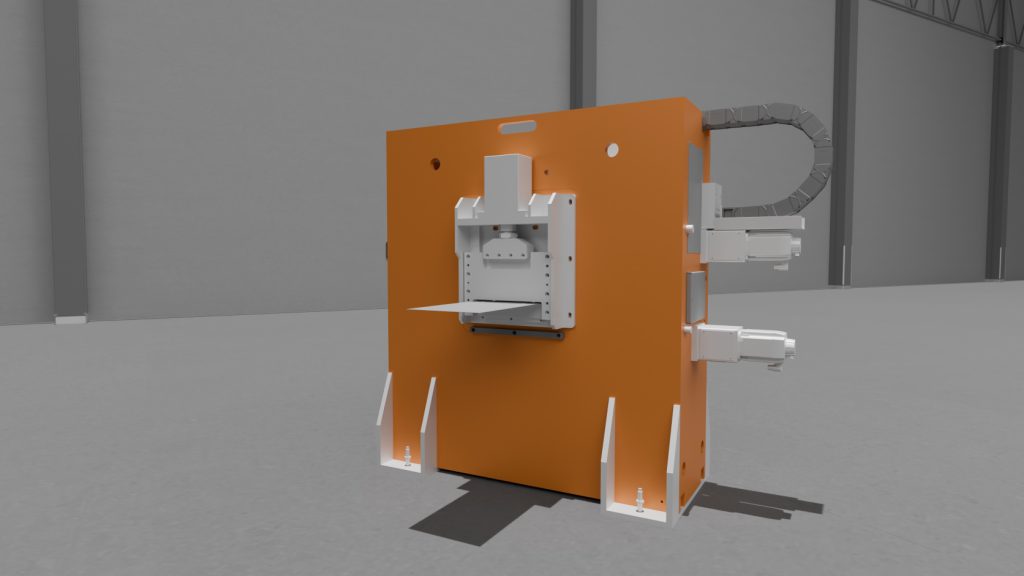

Una volta completata la formatura, il profilo ottenuto viene tagliato alla lunghezza desiderata attraverso l’unità di taglio. Il taglio può avvenire in due modi: a cesoia, per il taglio netto di materiali meno resistenti, o con tecniche di taglio laser per materiali più spessi o per profili che richiedono una precisione estrema.

Il profilo può subire ulteriori lavorazioni, che dipendono dall’output che l’azienda vuole ottenere. Queste lavorazioni possono includere processi come la piegatura, la curvatura, la punzonatura e la saldatura, o possono essere previste nella linea delle stazioni per l’assemblaggio o per l’imballaggio.

Dalma è il partner ideale nella progettazione e realizzazione di sistemi per lavorazione della lamiera da coil che tramite un servizio in tempo reale offre soluzioni customizzate, flessibili, compatte ed estremamente performanti.

Un modello tradizionale che coniuga performance e automazione, fornendo la possibilità di realizzare un’ampia gamma di lavorazioni, grazie ad una produzione automatica che snellisce il processo di lavorazione, facendo risparmiare sui tempi di fermo-macchina.

Un modello performante ma di piccole dimensioni, la tipologia “compatta” è in grado di assolvere a complesse esigenze produttive e, grazie alla loro dimensione ridotta, ottimizzano lo spazio produttivo di ogni azienda.

Macchinari pratici e facili da utilizzare ma estremamente polifunzionali grazie alla capacità di integrare diverse lavorazioni.

Modelli base ma dotati di funzioni all’avanguardia che semplificano le operazioni con grande semplicità, efficacia e precisione.

Macchinari pratici e facili da utilizzare ma estremamente polifunzionali grazie alla capacità di integrare diverse lavorazioni.

Modelli base ma dotati di funzioni all’avanguardia che semplificano le operazioni con grande semplicità, efficacia e precisione.

Versatilità è l’aggettivo che contraddistingue questa tipologia di soluzioni. Semplici ed estremamente pratiche nella regolazione, danno la possibilità di ottenere lavorazioni senza alcun vincolo legato alla larghezza.

Questa soluzione assicura produzioni veloci e differenziate, dotata di un ricco range di optional ideati per la produzione di profili complessi con lavorazione prima e dopo la profilatura. Per soddisfare le esigenze più articolate.

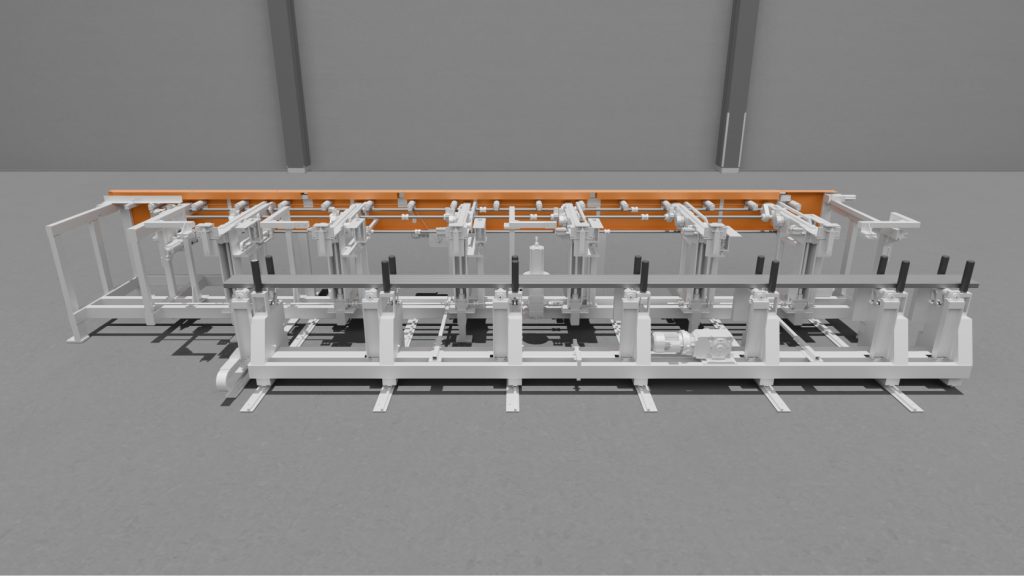

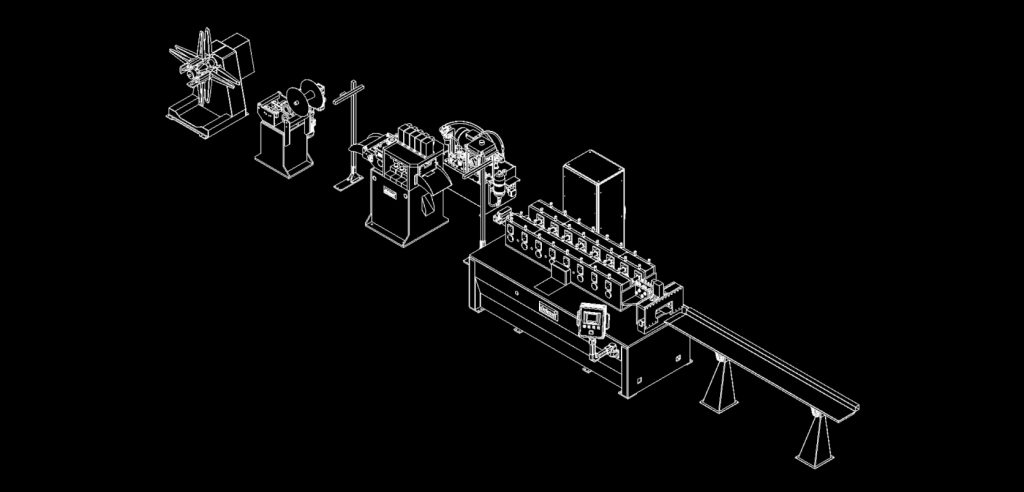

Una linea di profilatura è un impianto industriale costituito da una serie di macchinari collegati in sequenza che svolgono diverse fasi operative. Una linea di profilatura può essere composta, ad esempio, da aspo, macchina profilatrice, punzonatrice, sistemi di visione per controllo qualità, sistemi di imballaggio e altri macchinari.

Ogni linea deve soddisfare le esigenze specifiche dell’azienda, e può essere più o meno personalizzata.

La caratteristica distintiva delle linee di profilatura è la loro efficienza: automatizzando ogni fase della produzione, un linea riduce il tempo necessario per realizzare pezzi in lamiera, minimizzando il bisogno di intervento umano e aumentando la velocità di produzione. Questo approccio non solo accelera il ciclo produttivo, ma migliora anche la produttività, permettendo di ottenere un volume maggiore di pezzi finiti in tempi più brevi.

La flessibilità è un altro aspetto cruciale delle linee di profilatura. A seconda del settore e del profilo richiesto, è possibile adattare l’impianto alle diverse tipologie di pezzi metallici richiesti, che soddisfano esigenze specifiche e su misura.

Inoltre, la tecnologia della profilatura offre la possibilità di eseguire ulteriori lavorazioni direttamente sulla linea di produzione. Questa integrazione consente di effettuare operazioni aggiuntive in produzione continua, senza necessità di interrompere il ciclo produttivo, ottimizzando così ulteriormente il processo e migliorando l’efficienza complessiva.

Tra i macchinari principali di una linea di profilatura, la macchina profilatrice svolge il ruolo cruciale, essendo specificamente dedicata alla formazione del profilo. Tuttavia, la linea comprende anche altri processi di lavorazione che completano il ciclo produttivo.

La profilatura è un processo estremamente efficiente per la produzione di profilati in grandi quantità perché permette di abbattere notevolmente tempi e costi di lavorazione a differenza della presso piegatura più indicata per la produzione di quantità limitate.

Molto spesso il prodotto finito necessita di forature, per questo motivo è spesso presente una macchina punzonatrice in una linea di profilatura. Essa permette di ottenere il prodotto finito senza necessità di eseguire ulteriori passaggi di lavorazione, con una migliore qualità e una riduzione dei tempi ciclo e del magazzino semilavorati.

Le soluzioni per realizzare le forature sono molteplici, e possono essere eseguite prima o dopo la profilatura.

A seconda delle velocità di produzione richieste, e delle tolleranze nelle posizioni dei fori, può essere studiato e predisposto il sistema di foratura più adatto alle esigenze.

L’imballo automatico in linea permette la produzione, a partire dal nastro di lamiera, del prodotto finito, impacchettato e imballato pronto per la spedizione.

Le stazioni di imballaggio sostituiscono le operazioni manuali di stacking ed imballo, che comportano spesso vari problemi, tra cui una minore cadenza produttiva, la qualità dell’operazione, i carichi limitati da normative per la salute, e un numero troppo elevato di operatori in linea.

Scegliere la giusta macchina profilatrice, o la linea di profilatura adatta ai requisiti del profilo che si desidera produrre, è una sfida in un mercato dove si possono trovare prodotti di qualità variabile con prezzi molto diversi. La scelta corretta dipende da una serie di fattori tecnici e operativi, come il tipo di materiale da lavorare, le specifiche del profilo desiderato e le esigenze di produzione. Il processo di selezione, quindi, coinvolge diverse fasi, ognuna delle quali contribuisce a garantire che la macchina profilatrice soddisfi pienamente le esigenze specifiche dell’azienda.

Il primo passo per scegliere una macchina profilatrice a freddo è inviarci un disegno dettagliato del profilo che si intende produrre. Questo disegno dovrebbe includere tutte le dimensioni critiche, come larghezza, altezza, spessore e qualsiasi caratteristica particolare, come curve, angoli o fori. Fornire un disegno accurato ci consente di comprendere esattamente le necessità e di valutare la fattibilità tecnica della produzione del profilo richiesto. Un disegno completo e chiaro è essenziale per evitare errori nelle fasi successive e per accelerare il processo di progettazione e realizzazione.

Dopo aver ricevuto il disegno del profilo, condiciamo uno studio di fattibilità per determinare se il progetto può essere realizzato in modo efficiente e con la qualità richiesta. Questo studio si concentra su cinque aspetti principali:

Dopo aver completato lo studio di fattibilità, inviamo un rapporto al cliente, confermando se la produzione del profilo è possibile o se sono necessarie modifiche. In molti casi, viene realizzato un campione del profilo per dimostrare la qualità della produzione e verificare che tutte le specifiche richieste siano rispettate. Questo campione è fondamentale per consentire al cliente di valutare direttamente il risultato finale e apportare eventuali modifiche prima della costruzione della macchina.

Dopo l’approvazione del campione, il passo successivo è la progettazione del layout della linea di profilatura. Questo layout rappresenta la disposizione di tutti i componenti della linea, inclusi la profilatrice, le stazioni di pre-taglio e post-taglio, i sistemi di alimentazione e scarico, e i dispositivi di controllo e automazione. L’obiettivo è garantire un flusso di lavoro ottimale, riducendo al minimo i tempi di fermo e massimizzando l’efficienza produttiva. Il layout deve essere progettato tenendo conto dello spazio disponibile nell’impianto del cliente, delle esigenze di manutenzione e dei requisiti di sicurezza, in modo da assicurare un’installazione facile e un funzionamento senza intoppi.

L’ultima fase del processo è l’invio di un’offerta commerciale dettagliata al cliente, che include tutte le specifiche tecniche e i costi associati alla progettazione, costruzione, installazione e manutenzione della linea di profilatura. L’offerta include anche il tempo di consegna stimato e le condizioni di garanzia. Una comunicazione chiara e dettagliata è essenziale per evitare fraintendimenti e per garantire che il cliente abbia una piena comprensione dei costi e dei benefici associati all’acquisto della linea di profilatura. Dopo l’accettazione dell’offerta, procediamo con la costruzione della linea, assicurandoci che rispetti tutte le specifiche concordate.

In una profilatrice, l’input tipico è una coil di lamiera, che è una bobina di metallo (spesso acciaio, alluminio o rame) avvolta su se stessa. Questo è il formato più comune perché le profilatrici sono progettate per svolgere, livellare e formare la lamiera in un processo continuo ed efficiente.

Una profilatrice o linea di profilatura è fondamentale per le aziende edilizie perché automatizza la produzione, garantendo precisione e qualità, riducendo tempi e costi. Permette di realizzare in modo efficiente profili metallici per strutture, coperture, canalizzazioni, serramenti e altro, rispondendo a grandi commesse con flessibilità e adattabilità. Le soluzioni ricercate includono linee personalizzate e sistemi di automazione avanzata. I vantaggi principali sono la riduzione dei costi di manodopera, l’aumento della competitività, la standardizzazione della qualità e una maggiore efficienza produttiva.

Profili per serramenti

Forniscono struttura e robustezza a porte e finestre. Offrono resistenza, isolamento termico e acustico, e supportano la ferramenta (cerniere, serrature).

Profili per coperture

Utilizzati per creare il telaio o la struttura portante delle coperture, garantendo resistenza agli agenti atmosferici e supportando il carico del tetto.

Profili per grondaie e pluviali

Servono per convogliare l’acqua piovana dal tetto al sistema di drenaggio, evitando infiltrazioni e danni alla struttura dell’edificio.

Profili per facciate

Creano la struttura portante delle facciate ventilate o continue, sostenendo i pannelli di rivestimento. Migliorano isolamento e ventilazione.

Profili per ponteggi e impalcature

Costituiscono la struttura temporanea per lavori in quota, garantendo sicurezza e stabilità agli operai.

Profili per serrande

Componenti strutturali che garantiscono robustezza e sicurezza alle chiusure di negozi, garage o magazzini.

Profili per tapparelle

Offrono protezione solare, isolamento termico e acustico, e sicurezza. I profili in metallo ne migliorano la resistenza.

Profili per controsoffitti

Creano la struttura portante per l’installazione di pannelli modulari o in cartongesso, nascondendo impianti o migliorando l’acustica.

Profili per cartongesso

Utilizzati per realizzare telai su cui vengono fissate le lastre di cartongesso, formando pareti divisorie o controsoffitti.

Profili per recinzioni

Costituiscono la struttura di sostegno delle recinzioni per delimitare aree private o industriali, garantendo sicurezza e durata nel tempo.

Nel settore dell’arredamento, una linea di profilatura consente di produrre profili metallici, in alluminio o leghe leggere, per la realizzazione di strutture di mobili, cornici, scaffalature e complementi d’arredo. La possibilità di creare design personalizzati con precisione e rapidità permette alle aziende di rispondere alle tendenze del mercato e alle richieste dei clienti con prodotti innovativi e di alta qualità. I vantaggi includono la riduzione dei costi di lavorazione, la flessibilità nelle personalizzazioni e una maggiore competitività grazie a un’elevata capacità produttiva.

Profili per mobili

Offrono supporto strutturale e rinforzo a elementi come armadi, librerie e scaffalature. Possono anche servire come dettagli decorativi o guide per cassetti scorrevoli.

Profili per tavoli e scrivanie

Forniscono solidità e stabilità alla struttura del tavolo o della scrivania. Utilizzati anche per realizzare gambe, telai di supporto e rinforzi per evitare deformazioni.

Profili per plafoniere

Sostengono e proteggono il corpo illuminante. Possono servire da dissipatori di calore per lampade LED o come elementi decorativi del design della plafoniera.

Nel settore agricolo, le linee di profilatura sono essenziali per la produzione di componenti per serre, strutture per stalle e capannoni agricoli, recinzioni e sistemi di irrigazione. Queste macchine permettono di realizzare profili robusti e resistenti alle intemperie, ottimizzando la durata delle installazioni in ambienti esterni. Grazie all’automazione, si riducono i tempi di produzione e i costi di manodopera, offrendo agli agricoltori soluzioni su misura per le loro esigenze, migliorando l’efficienza operativa delle aziende agricole.

Profili per mangiatoie

Forniscono struttura e resistenza alle mangiatoie per animali (bovini, ovini, ecc.), garantendo stabilità, durata nel tempo e igiene. Resistono alle sollecitazioni meccaniche causate dagli animali.

Profili per serre

Formano la struttura portante delle serre, garantendo stabilità e resistenza contro vento, neve e carichi atmosferici. Consentono anche l’installazione di coperture trasparenti (policarbonato, vetro o plastica).

Profili per vigneti

Supportano la crescita delle viti, mantenendo le piante sollevate da terra per facilitare la raccolta e l’esposizione al sole. Aiutano a sostenere il peso dei grappoli e resistono alle sollecitazioni del vento.

Nel settore automotive, le linee di profilatura vengono utilizzate per produrre parti strutturali e componenti leggeri ma resistenti, come telai, barre anti-intrusione, profili per portiere e rinforzi interni. La capacità di lavorare materiali come acciaio e alluminio con alta precisione e in grandi volumi è cruciale per soddisfare le esigenze dell’industria automobilistica, che richiede componenti sicuri, leggeri e performanti. I vantaggi includono una produzione veloce, riduzione degli sprechi di materiale e conformità agli standard elevati richiesti dal settore.

Nel campo delle infrastrutture, le profilatrici sono fondamentali per la produzione di elementi strutturali come travi, pilastri, guardrail, recinzioni e profili per ponti e viadotti. Le linee di profilatura permettono di realizzare componenti resistenti e durevoli, adatti a sopportare carichi elevati e condizioni ambientali difficili. I benefici principali sono l’elevata capacità produttiva, la precisione nei dettagli tecnici e la riduzione dei costi di produzione, contribuendo all’efficienza e alla sicurezza delle opere infrastrutturali.

Profili per casseforme metalliche

Le cassaforme metalliche servono a contenere il calcestruzzo durante la fase di getto e maturazione, mantenendolo in forma fino a quando non si indurisce. I profili in metallo garantiscono resistenza, rigidità e riutilizzabilità nel tempo.

Profili per guardrails

Servono come barriere di sicurezza lungo le strade per proteggere veicoli e pedoni, riducendo l’impatto in caso di incidente. I profili metallici garantiscono resistenza agli urti e durata nel tempo, anche in condizioni atmosferiche avverse.

Profili per tunnels

Nei tunnel, i profili in metallo servono per creare la struttura di supporto, rinforzare le pareti e sostenere i sistemi di ventilazione e illuminazione. Offrono stabilità e resistenza a pressioni elevate.

Profili per silos

I profili in metallo costituiscono la struttura portante dei silos, utilizzati per lo stoccaggio di materiali sfusi come cereali, cemento o liquidi. Garantendo resistenza e impermeabilità, proteggono il contenuto da agenti esterni.

Nel settore energetico, le linee di profilatura vengono utilizzate per produrre componenti per strutture di impianti solari, eolici e fotovoltaici, nonché per sistemi di supporto e canalizzazione dei cavi elettrici. La capacità di realizzare profili personalizzati per adattarsi alle specifiche esigenze di ogni impianto è un grande vantaggio, poiché consente di ottimizzare lo spazio e massimizzare la resa energetica. L’automazione garantisce la rapidità di produzione, riducendo i costi e migliorando la competitività in un settore in continua crescita.

Profili per pannelli fotovoltaici

I profili in metallo sostengono e ancorano i pannelli fotovoltaici alle strutture di supporto (tetti, terreni, facciate). Garantendo stabilità e resistenza alle intemperie, mantengono l’orientamento corretto per massimizzare l’efficienza energetica.

Profili per canaline per cavi

Le canaline metalliche servono a proteggere e organizzare i cavi elettrici, facilitando la gestione e la manutenzione degli impianti. Nei sistemi di aviazione o aeronautici (AVI), garantiscono anche schermatura e protezione da interferenze elettromagnetiche.

Profili per tralicci

I tralicci sono strutture metalliche utilizzate per supportare linee elettriche ad alta tensione, antenne o sistemi di telecomunicazione. I profili in metallo garantiscono robustezza e resistenza alle sollecitazioni meccaniche e agli agenti atmosferici.

Profili per quadri elettrici

Nei quadri elettrici, i profili in metallo servono per realizzare la struttura portante e proteggere i componenti elettrici (interruttori, trasformatori, fusibili) da urti, polvere e umidità. Offrono anche schermatura elettrica e facilitano la dissipazione del calore.

Nel settore degli elettrodomestici, le profilatrici sono utilizzate per produrre parti strutturali come telai, guide e componenti metallici per frigoriferi, lavatrici, forni e altri dispositivi. La capacità di lavorare materiali leggeri e resistenti, con precisione e in grandi volumi, è cruciale per rispondere alla domanda di prodotti durevoli, efficienti e moderni. I vantaggi includono una riduzione dei tempi di produzione, la possibilità di personalizzare i componenti secondo le specifiche esigenze dei produttori e un miglior controllo sulla qualità dei prodotti finali.